1। সংশোধন সিস্টেমের কোনও ক্রিয়া নেই

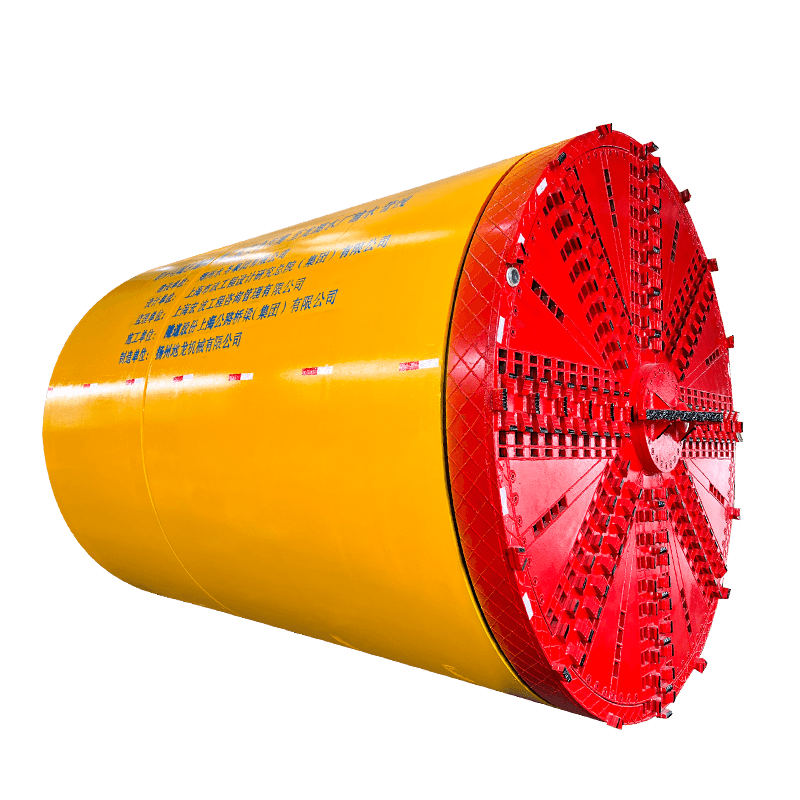

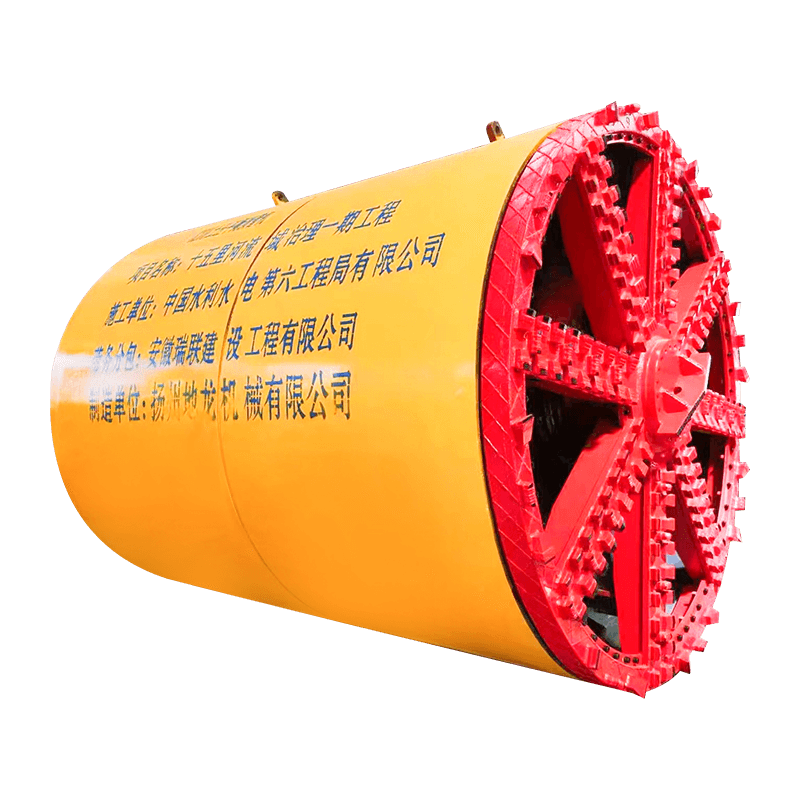

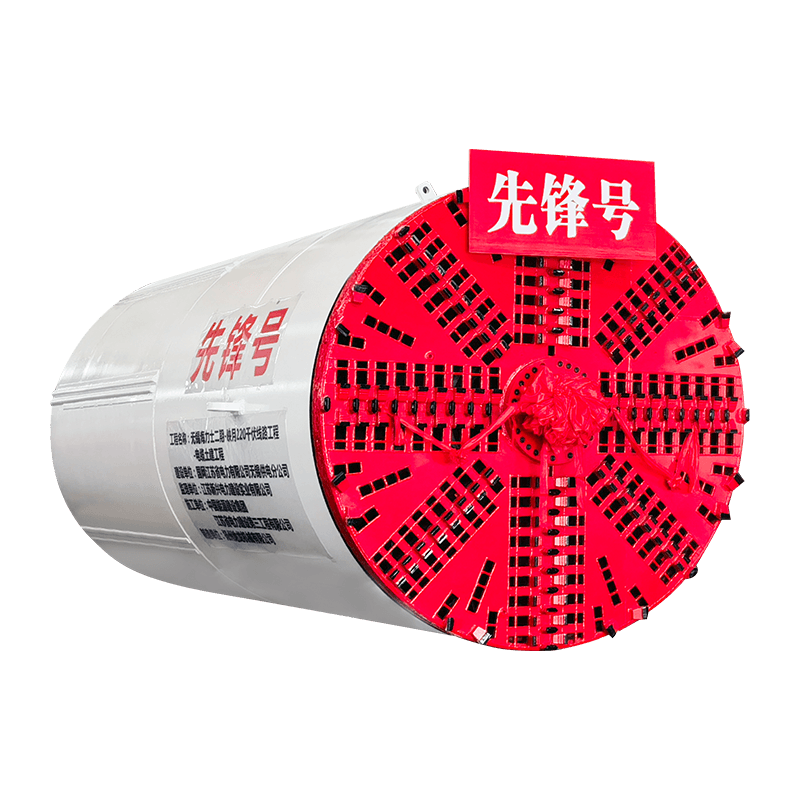

একটি φ 1 800 মিমি কাদা জলের চাপযুক্ত পাইপ জ্যাকিং মেশিন (2000 মিমি পর্যন্ত প্রসারিত), মোট দৈর্ঘ্য 4705 মিমি রোটারি এক্সক্যাভেটর সিস্টেমের জন্য, 354 কেএন · এম এর একটি কাটার হেড টর্ক, 2.3 আর/মিনিটের একটি কাটার মাথা গতি এবং 30 × 3 কেডব্লিউয়ের ড্রাইভিং পাওয়ার। সংশোধন হাইড্রোলিক সিলিন্ডারের স্ট্রোকটি 85 মিমি, এবং সংশোধন হাইড্রোলিক সিলিন্ডারের জোর 980 কেএন মূল ইঞ্জিন (টি) এর মোট ভর দ্বারা গুণিত হয়। যখন শীর্ষ পাইপটি 200 মিটার উঁচু হয়, তখন সংশোধন সিস্টেমটি ব্যর্থ হয় এবং সংশোধন ক্রিয়া উত্পাদন করতে পারে না, যার ফলে নির্মাণের সাথে এগিয়ে যেতে অক্ষম হয়।

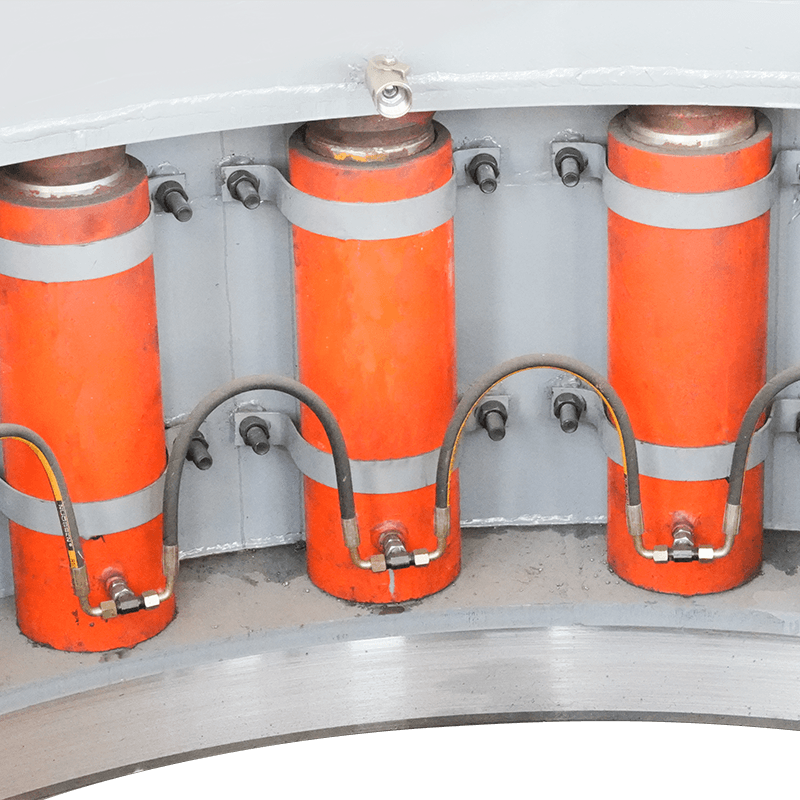

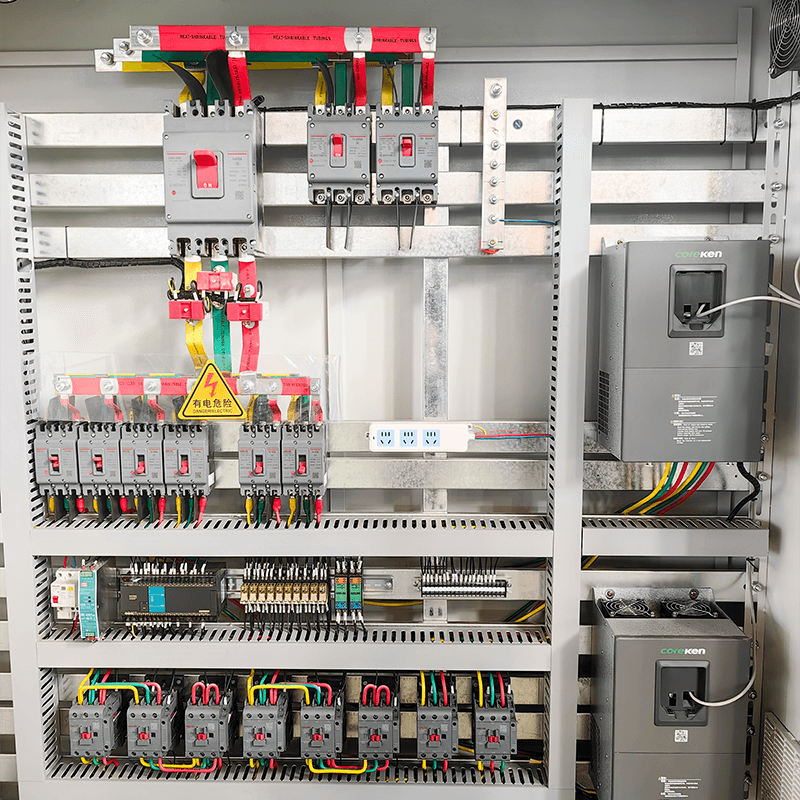

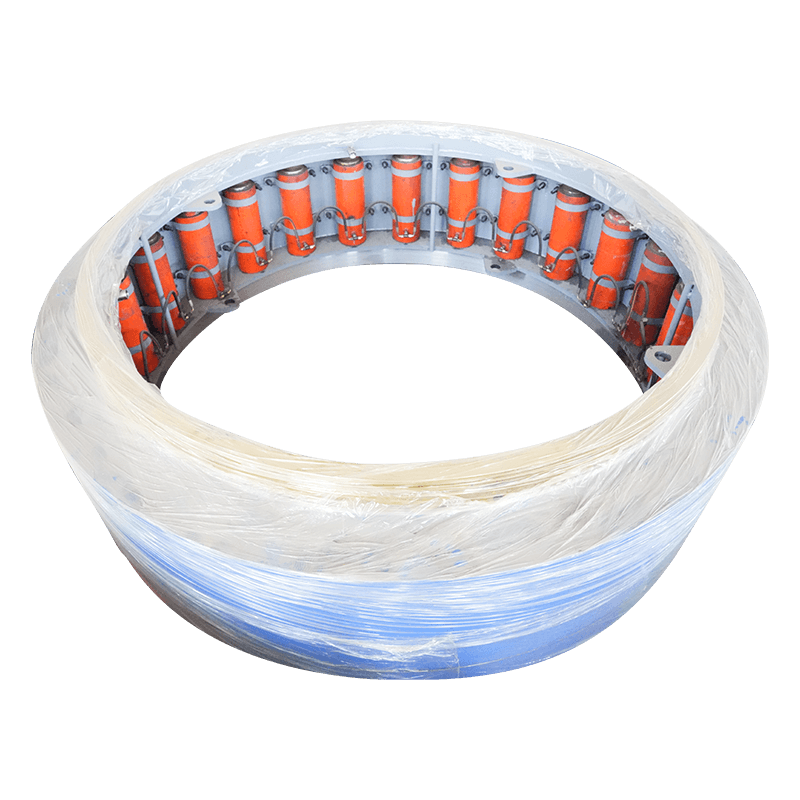

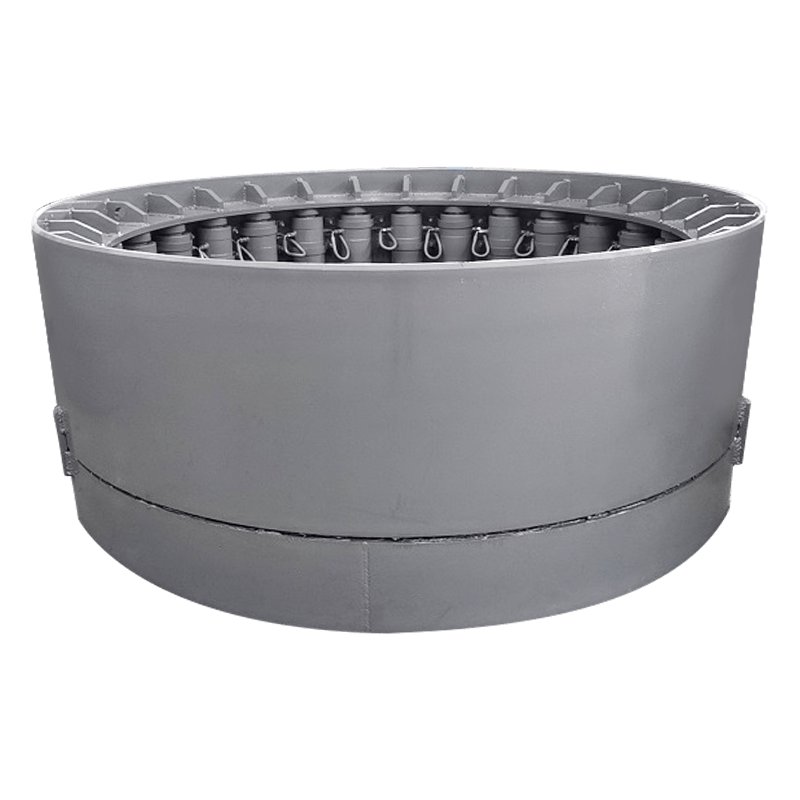

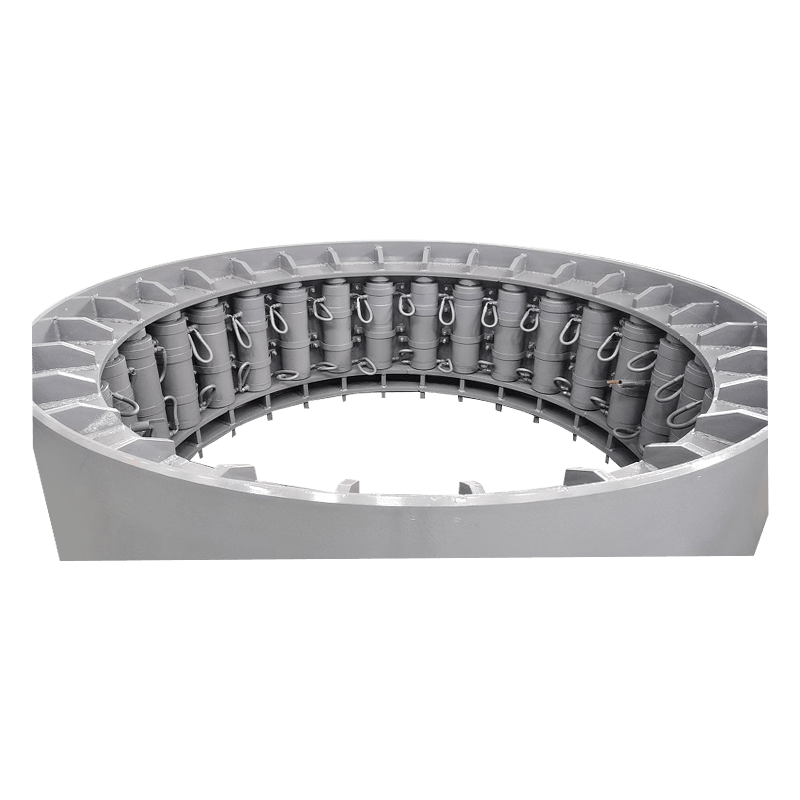

পাইপ জ্যাকিং মেশিনের রোটারি খনন ব্যবস্থার সংশোধন সিস্টেম একটি হাইড্রোলিক অয়েল ট্যাঙ্ক, তেল ফিল্টার, তেল ইনলেট ফিল্টার স্ক্রিন, বৈদ্যুতিক মোটর, হাইড্রোলিক পাম্প, ওভারফ্লো ভালভ, ওভারফ্লো ভালভ, বৈদ্যুতিন ওভারডে, ইলেক্ট্রোম্যাগনেটিক রেভ্রোলোকে সমন্বিত একটি বৈদ্যুতিন-হাইড্রোলিক ইন্টিগ্রেটেড অপারেটিং সিস্টেম গ্রহণ করে বৈদ্যুতিন চৌম্বকীয় বিপরীত ভালভ, কাদা জলের ট্যাঙ্কের দরজা ওভারফ্লো ভালভ, সংশোধন হাইড্রোলিক সিলিন্ডার এবং অন্যান্য উপাদানগুলি।

জলবাহী পাম্প হাইড্রোলিক তেলকে নিয়ন্ত্রণ ভালভে স্থানান্তর করে এবং প্রয়োজনীয় সংশোধন পরিস্থিতি অনুসারে সংশোধন হাইড্রোলিক সিলিন্ডারে এটি সরবরাহ করে। যাইহোক, সংশোধন হাইড্রোলিক সিলিন্ডারের কাজের চাপের কারণে প্রয়োজনীয় 20 এমপিএ (কেবল 16 এমপিএ) পৌঁছায় না, সিস্টেমের চাপ কম থাকে এবং সংশোধন হাইড্রোলিক সিলিন্ডারটি সাধারণ সংশোধন ক্রিয়াকলাপ সম্পাদন করতে পারে না।

ত্রাণ ভালভের ব্যর্থতা সহ সংশোধন হাইড্রোলিক সিস্টেমে নিম্নচাপের বিভিন্ন কারণ রয়েছে; বৈদ্যুতিন চৌম্বকীয় দিকনির্দেশক ভালভ মারাত্মকভাবে পরা হয়, ফলে অভ্যন্তরীণ ফুটো হয়; সঠিক জলবাহী সিলিন্ডার ফুটো; তেল ইনলেট ফিল্টার আটকে আছে; জলবাহী পাম্পের শক্তি হ্রাস পেয়েছে।

বিশ্লেষণের ফলাফল অনুসারে, ওভারফ্লো ভালভের চাপ সামঞ্জস্য করার কোনও উল্লেখযোগ্য প্রভাব নেই; ডিবাগিংয়ের জন্য অন্যান্য অংশে একই মডেলের ওভারফ্লো ভালভগুলি প্রতিস্থাপনের জন্য ট্রান্সপেশন পদ্ধতিটি ব্যবহার করে কোনও প্রভাব দেখায় না, এটি ইঙ্গিত করে যে ওভারফ্লো ভালভটি ভাল অবস্থায় রয়েছে। তড়িৎ চৌম্বকীয় দিকনির্দেশক ভালভটি পরীক্ষা করে এবং কোনও তেল ফুটো, আলগা ভালভ কোর বা অস্পষ্ট গিয়ার অবস্থান খুঁজে পাওয়া যায় নি, এটি ইঙ্গিত করে যে বৈদ্যুতিন চৌম্বকীয় দিকনির্দেশক ভালভটিও ভাল অবস্থায় রয়েছে। সংশোধন হাইড্রোলিক সিলিন্ডারে চাপ পরীক্ষা করা হয়েছিল এবং কোনও অভ্যন্তরীণ ফুটো ছাড়াই চাপটি স্বাভাবিক ছিল। পরিদর্শন করার জন্য তেল ইনলেট ফিল্টার স্ক্রিনটি সরান এবং কোনও বাধা পাওয়া যায় নি। পরিশেষে, এটি নির্ধারিত হয় যে জলবাহী পাম্প পাওয়ার হ্রাস হ্রাসের মূল কারণ।

সংশোধন হাইড্রোলিক সিস্টেমটি বন্ধ করুন, শক্তি কেটে ফেলুন, তেল ট্যাঙ্ক থেকে জলবাহী পাম্পটি সরিয়ে ফেলুন, একই মডেলের একটি হাইড্রোলিক পাম্প দিয়ে প্রতিস্থাপন করুন এবং মেশিনটি চালান। সিস্টেমের চাপ 26 এমপিএতে পৌঁছতে পারে এবং সংশোধন অপারেশনটি সাধারণত কাজ করে।

2। সংশোধন সিস্টেমটি বাম দিকে সংশোধন করতে পারে না

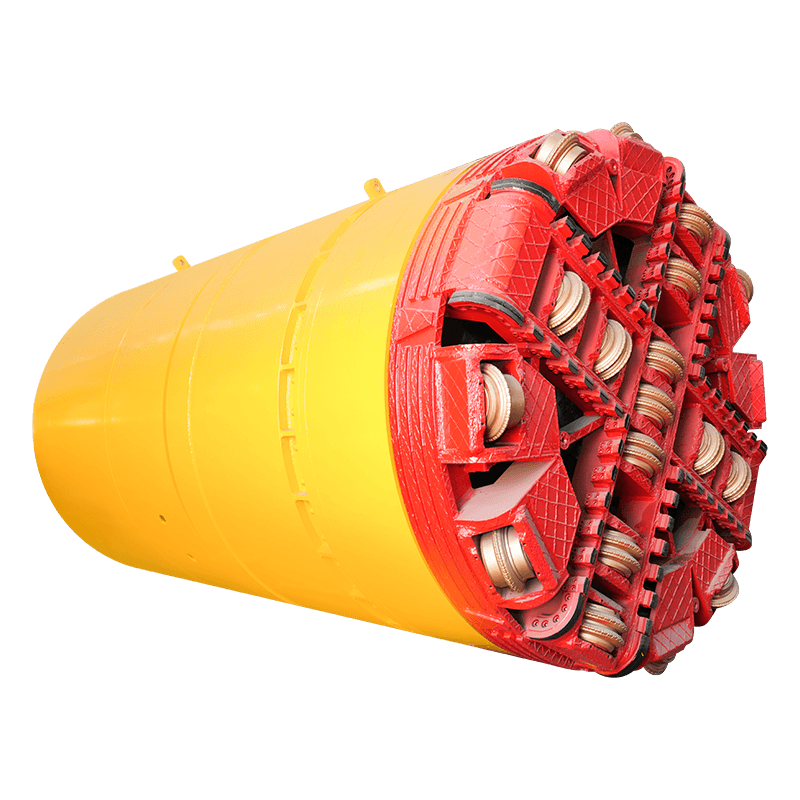

বৈদ্যুতিক অপারেশন, জলবাহী ব্যবস্থা এবং একটি φ 2000 মিমি মাটির চাপ ব্যালেন্স পাইপ জ্যাকিং মেশিনের মাটির স্রাব ব্যবস্থা পরিদর্শন করার পরে, এটি বিস্তৃত সমন্বয় এবং পরীক্ষার প্রক্রিয়া চলাকালীন পাওয়া গিয়েছিল যে রোটারি খনন ব্যবস্থার সংশোধন সিস্টেমটি বাম দিকে সরেনি, অন্য দিকগুলি স্বাভাবিক ছিল।

প্রথমত, বাম এবং ডান দিকের বৈদ্যুতিন চৌম্বকীয় দিকনির্দেশক ভালভগুলি স্থানান্তর পদ্ধতিটি ব্যবহার করে অদলবদল করা হয়েছিল, তবে বাম দিকটি এখনও সংশোধন করা যায়নি। বাম এবং ডানদিকে জলবাহী সিলিন্ডারগুলি আরও প্রতিস্থাপন এবং সামঞ্জস্য করা, বাম দিকটি এখনও সংশোধন করা যায় না। উপরের স্থানান্তর ডিবাগিংয়ের মাধ্যমে, এটি প্রদর্শিত হয় যে সংশোধন সিস্টেমের হাইড্রোলিক সার্কিটটি ভাল অবস্থায় রয়েছে। তদন্ত চালিয়ে যাওয়ার সময়, রোটারি খনন ব্যবস্থার সামনের সুইং অংশ এবং পিছনের ফলো-আপ অংশটি বিচ্ছিন্ন করে আলাদা করা হয়েছিল। এটি পাওয়া গেছে যে সামনের এবং পিছনের ইস্পাত শেলগুলির মধ্যে সংযোগে পাইপলাইনের জলরোধী রাবার রিংটি বার্ধক্যজনিত এবং বিকৃত ছিল, সংশোধন সিস্টেমের বাম গতিবিধিকে প্রভাবিত করে।

সামনের এবং পিছনের ইস্পাত শেলগুলির মধ্যে সংযোগে বয়স্ক এবং বিকৃত জলরোধী গ্যাসকেটটি প্রতিস্থাপন করা হয়েছিল, এবং সংশোধন সিস্টেমটি পরীক্ষা চালানোর পরে সাধারণত বাম দিকে পরিচালিত হয়।

3। জলবাহী পাম্প স্টেশন দিকনির্দেশক ভালভ ত্রুটি

নিকাশী পাইপলাইন নির্মাণে,

ইয়াংঝু ডিলং মেশিনারি কোং, লিমিটেডে আপনাকে স্বাগতম

আমাদের অনুসরণ করুন:

-

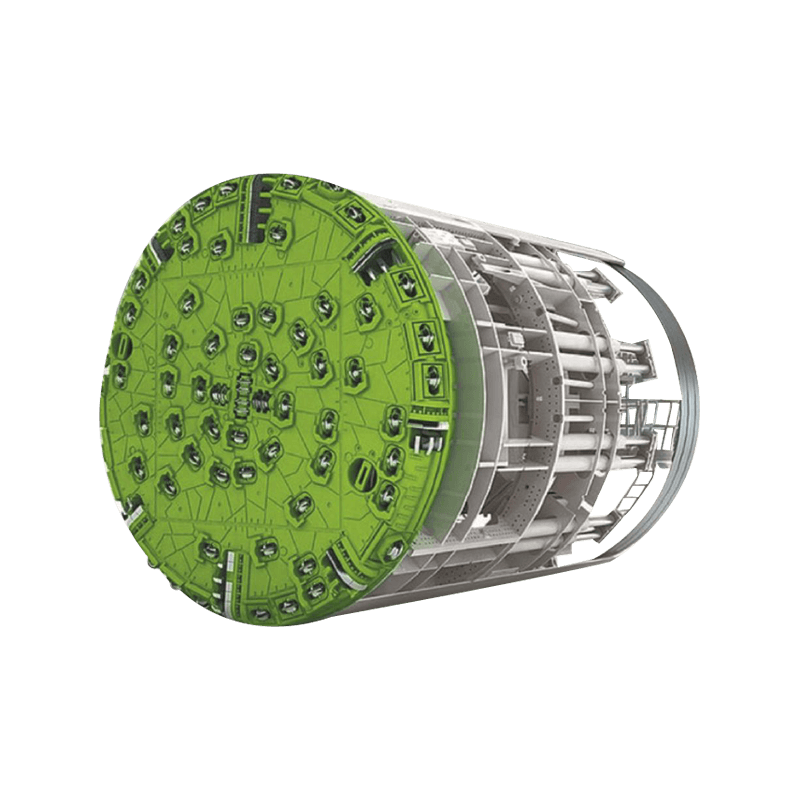

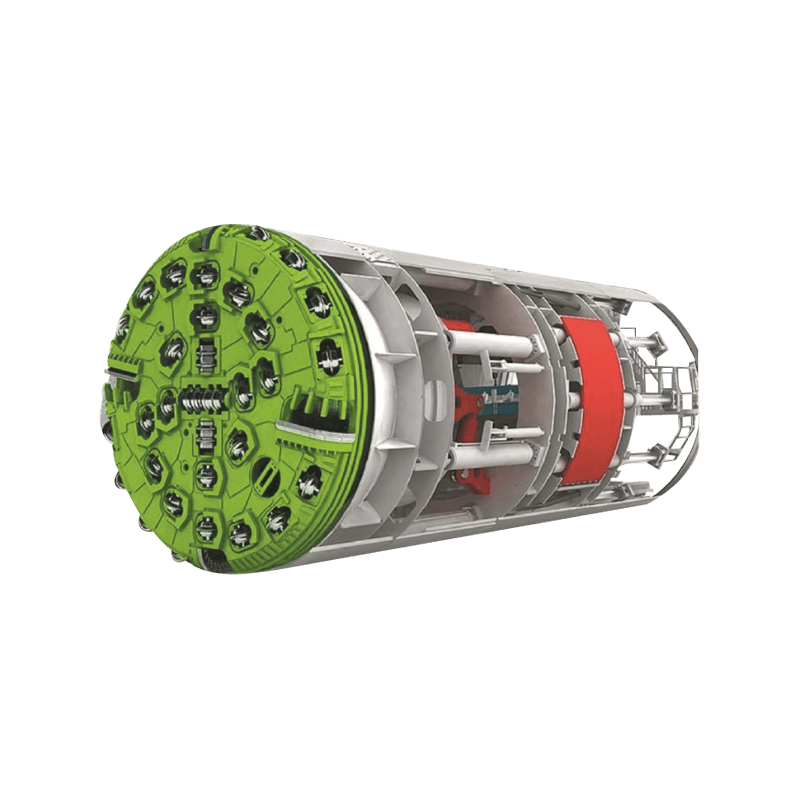

স্লারি ব্যালেন্স পাইপ জ্যাকিং মেশিন

-

আর্থ প্রেসার ব্যালেন্স পাইপ জ্যাকিং মেশিন

-

রক পাইপ জ্যাকিং মেশিন

-

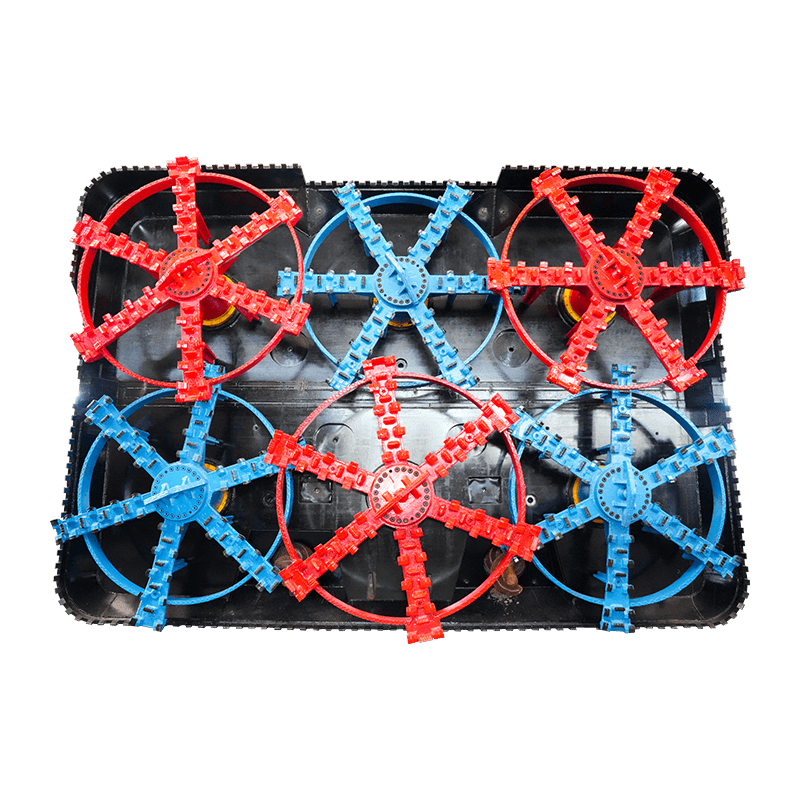

আর্থ চাপ ভারসাম্য আয়তক্ষেত্রাকার পাইপ জ্যাকিং মেশিন

-

বোরিং মেশিন

-

স্লারি ব্যালেন্স শিল্ড মেশিন

-

আর্থ চাপ ভারসাম্য শিল্ড মেশিন

-

হার্ড রক টানেল বোরিং মেশিন-একক শিল্ড টিবিএম

-

হার্ড রক টানেল বোরিং মেশিন-ডাবল শিল্ড টিবিএম

-

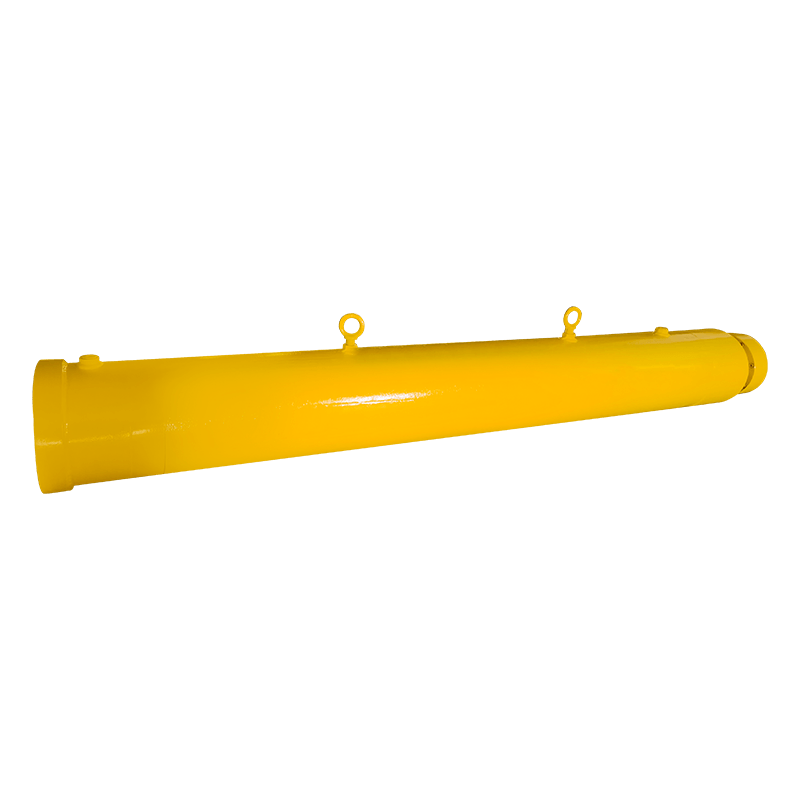

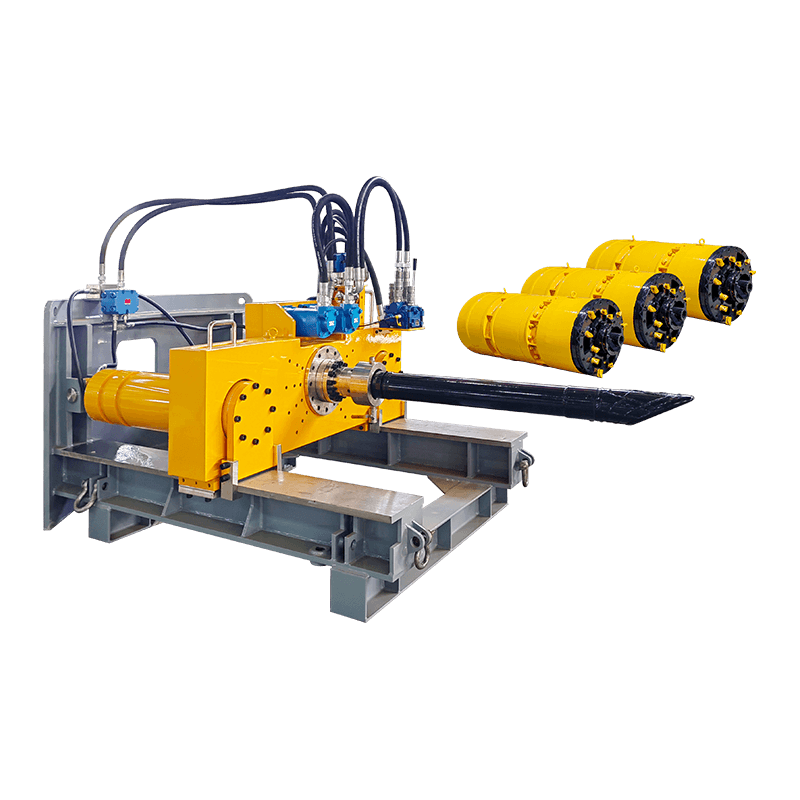

তেল সিলিন্ডার